Почему про телеметрию вдруг начали так много говорить

Еще пять лет назад телеметрия и диагностика устройств были темой для узкого круга инженеров. Сейчас об этом говорят владельцы заводов, девопсы, айтишники и даже финансисты. Причина проста: оборудование подорожало, простои стали слишком дорогими, а клиенты привыкли к «всегда включено». По данным IDC, только рынок промышленных IoT‑решений в мире уже перевалил за 260 млрд долларов, и заметная часть этой суммы приходится именно на системы мониторинга и предиктивной диагностики. То, что раньше считалось «игрушкой» для продвинутых, теперь становится стандартом: если у вас нет телеметрии, вы не управляете парком устройств — вы просто надеетесь, что всё не сломается в самый неудобный момент.

Главные новости: что реально меняется на рынке телеметрии

От «сняли логи» к предиктивной диагностике

Первое серьезное изменение — переход от реактивного подхода к предиктивному. Если раньше логика была простой: «сломалось — нашли логи — починили», то сейчас цель другая — поймать неисправность до того, как она станет аварией. Крупные производители оборудования уже публикуют данные: внедрение систем предиктивной аналитики снижает незапланированные простои на 30–50%. И это не маркетинг, а сухая статистика эксплуатации. Телеметрия и диагностика оборудования из «черного ящика» превращаются в инструмент планирования — ремонт теперь не «по расписанию раз в год», а по фактическому состоянию узлов и деталей, вплоть до конкретного подшипника или блока питания.

Кейс №1: завод, который перестал «вставать» по понедельникам

Реальный пример из практики: сборочное производство с 300+ единицами станков с ЧПУ. До внедрения телеметрии у них регулярно происходили «понедельничные простои» — один‑два станка не запускались после выходных, бригада наладки металась по цеху, терялось 3–4 часа смены. Внедрили систему удаленного мониторинга и диагностики устройств, которая собирала данные о вибрациях, перегревах шпинделей и скачках тока. Через два месяца аналитики заметили закономерность: почти все «понедельничные» остановы были у станков с аномальным ростом вибрации за 2–3 дня до отказа. Поменяли регламент: если система фиксирует рост вибрации выше порогов — станок уходит в приоритетный осмотр в тот же день. Итог: минус 80% аварийных простоев и около 6% роста выпуска без покупки нового оборудования.

Технологические тренды: от «железа» к SaaS‑платформам

Платформы вместо «зоопарка» датчиков и локальных серверов

Вторая важная новость рынка — массовый уход от самодельных решений на базе локальных серверов к облачным платформам. Особенно это заметно в промышленности: платформа телеметрии для промышленного оборудования SaaS позволяет производителям и интеграторам не тратить месяцы на разработку своих «велосипедов», а собирать решения из готовых модулей. Транспорт, логистика, энергетика, сельское хозяйство — почти везде появляются унифицированные платформы, куда можно подключать тысячи разнородных устройств: от контроллеров на ПЛК до маленьких IoT‑сенсоров на батарейках с NB‑IoT или LTE‑M. Облако берет на себя сбор, хранение, базовую аналитику и визуализацию, а заказчик фокусируется на сценариях — что мониторить и какие действия запускать при аномалиях.

Технический блок: как устроена типовая SaaS‑платформа телеметрии

1) Уровень подключения устройств: поддержка MQTT, HTTPS, OPC UA, Modbus TCP/RTU через шлюзы, иногда — проприетарные протоколы. 2) Шлюзы/агрегаторы: собирают данные с «немых» устройств (старые ПЛК, счетчики, датчики по RS‑485), шифруют и отправляют в облако. 3) Облачный ingestion‑слой: брокеры сообщений (часто Kafka), сервисы валидации, нормализации и обогащения данных. 4) Хранилища: time‑series базы (InfluxDB, TimescaleDB или аналоги облачных провайдеров), плюс длинный архив в объектном хранилище. 5) Аналитика: потоковая обработка (Stream Processing), правила для оповещений, ML‑модели предиктивной диагностики. 6) Витрины и API: дашборды, REST/GraphQL API для интеграций с ERP/CMMS и внешними приложениями. Все это оборачивается в multi‑tenant архитектуру, чтобы одна платформа обслуживала десятки клиентов, не смешивая их данные.

Экономика вопроса: сколько это стоит и когда окупается

Цены и реальные бюджеты

Один из частых вопросов от бизнеса: «Сколько будет стоить система удаленного мониторинга и диагностики устройств, цена за которую еще будет оправданной?». На практике бюджет сильно зависит от масштаба и отрасли. Для среднего промышленного предприятия цифры выглядят так: от 50 до 150 долларов в год за одно подключенное устройство в формате SaaS (включая лицензии и облако), плюс начальные затраты на интеграцию и датчики. Крупные холдинги выбивают хорошие скидки и выходят на 20–40 долларов за устройство при парке в десятки тысяч единиц. Окупаемость обычно наступает за 12–24 месяца за счет сокращения аварийных простоев, уменьшения штата выездных инженеров и экономии на регламентных ремонтах, которые перестают делать «по календарю» и переводятся в режим «по состоянию».

Кейс №2: телеметрия в климатическом оборудовании и экономия на выездах

Производитель промышленных чиллеров и вентиляционных установок поставлял технику в регионы с суровой зимой. До телеметрии модель была классическая: оборудование продаётся, дальше сервис по договорам, при любой проблеме — выезд инженера. После запуска облачной телеметрии стало видно в режиме реального времени: температуры контуров, потребление энергии, частоту срабатываний аварийной защиты, ошибки контроллера. За первый год количество выездов сократили примерно на 40%, потому что в половине случаев оказалось достаточно удаленной перенастройки или оперативной консультации. На фоне 3000+ установленных объектов это трансформировалось в миллионы рублей экономии ежегодно, а клиентам предложили новый тариф — «расширенная гарантия с удаленным мониторингом», который дал дополнительный доход.

IoT‑телеметрия: от умных счетчиков до сложных устройств

ПО для IoT: что поменялось за последние годы

Рынок сильно вырос в части готовых решений. Если раньше программное обеспечение для сбора телеметрии и диагностики IoT устройств часто писали «с нуля» под каждый проект, то сегодня появились зрелые продукты, поддерживающие тысячи моделей датчиков и контроллеров «из коробки». Добавились важные вещи: масштабирование до миллионов сообщений в секунду, гибкая маршрутизация данных, встроенные коннекторы в BI‑системы и CMMS, а также более строгие механизмы безопасности. Важный тренд — сдвиг аналитики ближе к «краю»: часть предобработки и правил выполняется прямо на шлюзах или самих устройствах, чтобы не гонять по сети лишние гигабайты и не зависеть от качества связи в критических сценариях.

Технический блок: что должно уметь современное ПО для телеметрии IoT

Минимально необходимый набор: 1) Поддержка безопасных протоколов (MQTT over TLS, HTTPS), управление сертификатами и ключами. 2) Гибкая модель тегов и метаданных для описания устройств и их структуры. 3) Хранение временных рядов с компрессией и возможностью строить запросы по большим интервалам без «падения» производительности. 4) Механизм правил (rule engine), который позволяет без программиста задавать алерты, вычисляемые параметры и простые сценарии автоматизации. 5) API и вебхуки для интеграций с внешними системами (ERP, сервис‑дески, мобильные приложения сервисных инженеров). 6) Средства аудита: кто какие изменения вносил в конфигурацию и какое устройство что передавало, с точным временем.

«Под ключ» или своими силами: как сейчас выбирают подход

Готовые решения vs собственная разработка

До примерно 2020 года многие компании пытались строить телеметрию сами, считая, что это даст уникальное конкурентное преимущество. Опыт оказался неоднозначным: да, глубокая кастомизация возможна, но стоимость владения и скорость развития внутренних платформ часто оказывались хуже, чем у рыночных решений. Поэтому всё больше заказчиков предпочитает внедрение систем телеметрии и удаленной диагностики под ключ: от подбора датчиков и шлюзов до настройки облачной платформы, интеграции с учётными системами и обучения персонала. Собственной разработке оставляют роль «тонкой надстройки» — специализированные алгоритмы, ML‑модели, кастомные отчеты под конкретную отрасль или производственный процесс.

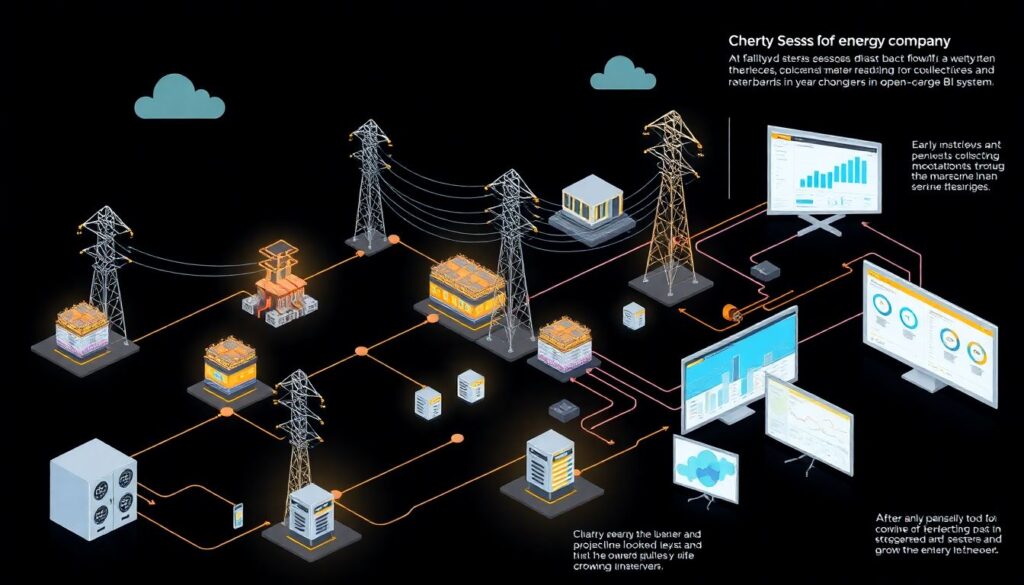

Кейс №3: энергетика, где отказались от самописной платформы

Энергетическая компания с распределенной сетью подстанций сначала пошла по пути «сделаем сами»: подняли брокер сообщений, написали несколько микросервисов для сбора показаний, сделали дашборды в open‑source BI. Первые пилоты выглядели неплохо, но через год стало ясно: поддержки SLA нет, нагрузка растёт, инженеры тратят полвремени не на аналитику, а на «чинку» своей платформы. В итоге приняли решение телеметрия и диагностика оборудования купить систему у внешнего поставщика. Переезд занял около шести месяцев, но после миграции удалось вернуть команду разработчиков к задачам бизнес‑логики и аналитики, а не базовой инфраструктуры. Количество инцидентов с платформой сократилось, а в отчётах финансового блока впервые показали прозрачную «стоимость за подстанцию», что сильно помогло в планировании бюджета.

Безопасность и регуляторика: больше ограничений, но и больше зрелости

Новые требования и практики

По мере того как всё больше критически важного оборудования уходит в онлайн, регуляторы и службы ИБ ужесточают требования. В промышленности и энергетике теперь почти всегда требуют шифрование на всех участках, сегментацию сетей, двухфакторную аутентификацию для доступа к консолям, журналирование действий операторов с длительным хранением. Появились требования по локализации данных, особенно для крупных компаний и госсектора. Современная система удаленного мониторинга и диагностики устройств, цена которой кажется привлекательной на старте, должна учитывать эти дополнительные расходы: лицензии на средства защиты, аудит, тесты на проникновение, доработку архитектуры под регуляторику. Но второе лицо медали в том, что вокруг телеметрии формируются зрелые практики DevSecOps, и безопасность перестает быть «последней галочкой» перед запуском.

На что смотреть тем, кто только начинает путь

Практичные рекомендации без лишнего пафоса

Если вы только присматриваетесь к телеметрии, логичный путь такой. Сначала выберите один понятный пилот: линия, группа котлов, парк транспорта — неважно, главное, чтобы там был измеримый эффект от снижения простоев или улучшения сервиса. Затем соберите требования: какие параметры критичны, сколько устройств будет в перспективе, какие уже есть системы (ERP, сервис‑деск, учет ремонтов), с которыми придётся дружить. После этого сравните варианты: облачная платформа, on‑prem решение или гибрид. На этом этапе не гонитесь только за минимальной ценой лицензий — смотрите совокупные затраты за 3–5 лет, включая поддержку, развитие и интеграции. И отдельно подумайте о людях: кто будет реально смотреть на дашборды, кто реагировать на алерты и кому бизнес‑результаты нужно показать в удобной форме.

Технический блок: минимальный стек для пилотного проекта

Для небольшого пилота обычно хватает: 1) Набора датчиков (температура, вибрация, ток, давление — в зависимости от сценария) с промышленным исполнением. 2) Пары‑тройки IoT‑шлюзов с поддержкой нужных протоколов и стабильной связью в интернет или в корпоративную сеть. 3) Облачной или локальной платформы телеметрии с хостингом данных не менее 12 месяцев и удобными дашбордами. 4) Простого rule‑engine для настройки алертов по порогам и комбинациям параметров. 5) Средств экспорта данных в Excel/BI, чтобы аналитики могли ковырять сырые ряды и строить модели. Важно: не пытайтесь сразу «обнять всё» — лучше запустите небольшой, но рабочий кусок, получите экономический эффект, а затем масштабируйтесь, опираясь на реальные цифры.

Итог: телеметрия перестала быть «игрушкой для гиков»

Телеметрия и диагностика давно вышли за рамки экспериментов и пилотов. Рынок ушел от хаотичных «самопальных» решений к более‑менее стандартизированным платформам, появились возможности брать сервис по подписке, а бизнес научился считать эффект не только в количестве красивых графиков, но и в снижении простоев, сокращении выездов и экономии на ремонтах. Сейчас это уже не вопрос «нравится — не нравится», а вопрос темпа: те, кто раньше встроит сбор и анализ данных в повседневную эксплуатацию, смогут работать с тем же парком оборудования, но выдавать больший результат и тратить меньше на его обслуживание. Остальным, как обычно, останутся непредвиденные остановы «в самый горячий сезон» и ощущение, что оборудование живет своей собственной жизнью.